ED22・三岐鉄道ED222の製作

page 15(仕上げ:カプラー・社紋プレート)

page 1(下回り基本)・page 2(機械室・妻板)・page 3(上回り基本)・page 4(パンダ台)

page 5(エアー冷却管)・page 6(エアー配管)・page 7(屋上機器)

page 8(床下)・page 9(床下)・page 10(上回り完成)

page 11(台車・室内)・page 12(未塗装完成)・page 13(塗装)

page 14(前照灯点灯)・page 15(仕上げ:カプラー・社紋プレート)・page 16(完成)

|

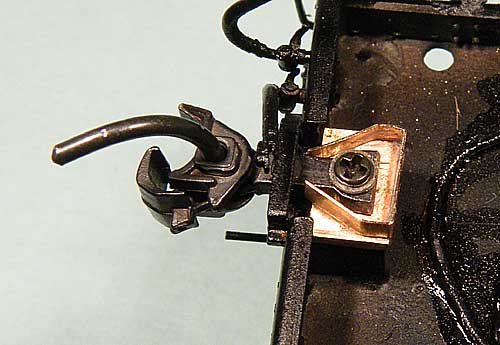

カプラーはKD4番の柄の途中に穴をあけ、それより後方を切除したものです。 狭いため既存のカプラーポケットは使えません。 良いアイデアがなく、高さ調節用のスペーサーとしての0.8mm板に直接0.1mmリンドウ板をハンダ付けし、復元バネとしました。 スペーサーは端梁に接触するため、回転せずに固定されます。 ネジは1.4mmで、ワッシャを入れて止めてありますが、段付きネジではないため締め込むことが出来ず、ゆるめにとめて、裏に瞬間背着材を流しました。 とりあえずは実用になっています。 カプラーを外したいときに困りそうです。 |

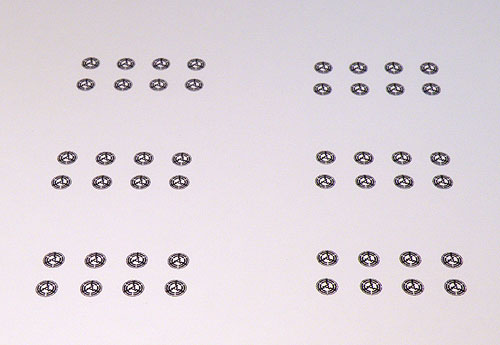

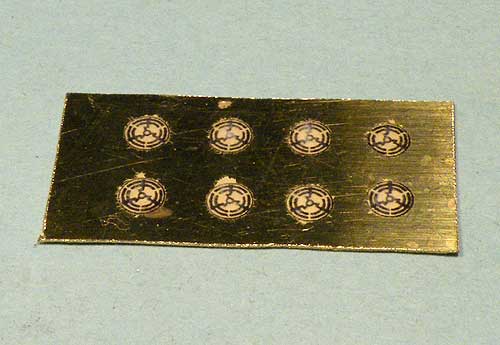

| 社紋プレートは市販パーツがなかったので、自作することにしました。 この実車の写真をもとに作図します。 |

|

|

上の写真をトレースしました。 トレースといっても製図ソフトが使えないので、ドローソフトを使ってお絵かきのようになぞっただけです。 一応、ドローソフトなので直線と円弧は正確に書けていると思います。 |

|

出来た原図をサイズ調整して、製版用の原図とします。 仕上がりを直径3.5mmにしたいので、径7mmでプリントし、50%にコピーしました。 使用した紙はスーパーファイン用紙です。 今回は総合打撃艦隊(船のモデラーのサイト)で紹介されている「F式」といわれるエッチング技法を真似て行いました。 この方式ではレーザープリンターでの出力、またはいわゆる「コピー」、つまりカーボンの含まれた原図が必要なので、インクジェットプリンタでの出力は一度コピーしなくてはいけないのです。 プリンタの精度の点から、最初から仕上がり寸法で出力するよりは縮小コピーの方がきれいです。 |

|

0.3mmの真鍮番を切り出し、よく洗浄します。 今回はクレンザー洗浄と水洗を徹底的に行いました。 |

|

真鍮板の上に原図を裏向きで重ねます。 当然、プリントした原図は裏向きでプリントされていなければいけません。 (実は一度間違ってしまいました。) |

|

重ねた紙の上から、アイロンで強く押しつけます。 横方向に動かすとずれてしまいます。 アイロンは何でもいいですが、私は旅行用の一番安いのを買ってきて専用にしました。 家庭用でももちろん使えますが、スチーム機能があるので底面に孔が開いているのと、わずかに膨らんでいるような形状なので、平面性という点では安物の方がいいかもしれません。 アイロンに限らず、家のものは流用しない方が、奥さんに叱られなくていいと思います。 |

|

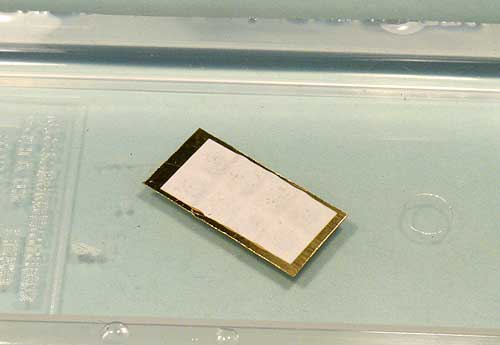

数分間加熱したあとは、水につけて紙をふやかし、除去します。 |

|

きれいに原図のパターンが転写されました。 まだ少し紙の繊維が残っているので、水に塗れた状態で消しゴムでこするときれいに除去されます。 |

|

エッチング液は電子部品関連のサンハヤト製が簡単に入手できます。 200mlという小包装で、処理用の中和剤や処理袋まで付属しているのが便利です。 セメントは別に準備しなければいけません。 これはホームセンターで普通に買えます。 処理後のエッチング液は下水に流すのは禁物だそうで、中和した後はセメントで固め、不燃ゴミとして出します。 |

|

エッチング液の適切な処理温度は40〜50度ぐらい。 熱めの風呂です。 湯せんして温めますが、これは最初の試作の時の写真で、この方法では温度が下がってだめでした。 写真はありませんが、2回目は実際に作業するバットごと大きな洗面器に入れて湯をはり、その湯も2回ほど取り替えて温度を維持しました。 |

|

このような樹脂製のバットで作用させます。 左に置いてあるのは中和用の重曹水です。 |

|

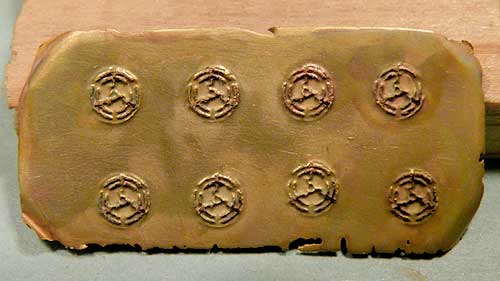

急激に反応が進むことはないので、時々引き上げながら適当なところで終了します。 かなり不鮮明なところも多く、結局この中で3枚ぐらいしかまともなものはありませんでした。 参考にしたサイトでの作例はもっときれいで、かなりノウハウの蓄積が必要な技法です。 ただ、簡便なのが魅力で、何度でもやりなおそうという気になります。 ご参考までに、総合打撃艦隊の管理人様から当方のブログにいただいたコメントを再録します。(原文のまま、一部略) 「社紋のエッチングを見させていただきましたが、幾つか気になる点を。 ・板厚はどの位でしょうか??0.1mm以上なら、表裏合わせがシビアですが、両面腐食させたほうが良いでしょう。ディティールがシャープに出来ない、という事は、ディティール部分が二鉄に浸っている時間が長いからで、難しくても、両面腐食のほうが、結果としてよりシャープに出来ると思います。 ・片面腐食の場合でも、”枠”は設けておきましょう。特に両面腐食の場合がそうですが、枠を設ける事によって、腐食をコントロールする事が可能になったりもします。また、液の劣化を遅らせると言う意味合いでも、腐食させなくても良いところは、マスキングテープでも大丈夫なので、キチンと覆っておきましょう。 ・二鉄の温度管理。湯煎でやるにしても、常に一定の温度に保たれるようにしたほうが、結果としてきれいな腐食が出来ます。一番良いのは、サーモヒータを使うことなのですが…。 ・あと、これはウチの方にも書かないといけないのですが、腐食時は、金属板は立てておくこと。これについては、近々ウチのほうも更新しますので。 技法自体、まだ発展途上な部分があるので、色々トライしてみてください。それでは失礼いたします。」 大変こまかいコメントをいただきました。 このサイトにはこの技法のコツがおしげもなく公開されているので、ぜひ参考にされることをおすすめします。 出来上がった社紋は丸く切り出し、赤を入れてみました。 |

製作車輌一覧 / page 14 / page 16